Artículos publicados:

- Impuesto al plástico (I). Objeto del impuesto

- Impuesto al plástico (II). Hecho imponible

- Impuesto al plástico (III. Diferencias en menos de las existencias

- Impuesto al plástico (IV). Base imponible y trazabilidad

- Impuesto al plástico (V). Deducciones

- Impuesto al plástico (VI). Exenciones

Tiene la consideración de plástico reciclado, el material de plástico obtenido a partir de operaciones de valorización. El artículo 2 de la Ley 7/2022, entiende por valorización cualquier operación cuyo resultado principal sea que el residuo de plástico sirva a una finalidad útil, al sustituir a otros materiales que, de otro modo, se habrían utilizado para cumplir una función particular -salvo la valorización energética y la transformación en materiales que se vayan a usar como combustibles u otros medios de generar energía, lo que excluye, al plástico biodegradable, valorizable mediante compostaje y digestión anaerobia-. En última instancia, la valorización se circunscribe a las operaciones de «preparación para la reutilización» y las operaciones de «reciclado». La «preparación para la reutilización» es una operación de valorización, consistente en la comprobación, limpieza o reparación, mediante la cual productos o componentes de productos que se hayan convertido en residuos, se preparan para que puedan reutilizarse sin ninguna otra transformación previa y dejen de ser considerados residuos si cumplen las normas de producto aplicables de tipo técnico y de consumo.

El «reciclado», en definitiva, conlleva que los residuos plásticos sean transformados de nuevo en materiales destinados a cualquier otra finalidad, pudiéndose repetir varias veces, si bien, el plástico tenderá a ir perdiendo sus propiedades -como la elongación y la resistencia al impacto-, inconvenientes que suelen evitarse con el uso de aditivos. Pero además, no solo se reciclan los residuos postconsumo, sino también a los derivados de los procesos de producción del propio envase, lámina, preforma o cierre. La resina plástica obtenida a partir de envases o cierres inadecuados, defectuosos, rebabas, rebordes, salientes, y que se reincorporan nuevamente al proceso tras el reciclado, son un buen ejemplo de ello.

El reciclado puede ser mecánico o químico. El primero consiste en reprocesar el plástico por medios físicos –trituración, molido, corte, lavado, etcétera-, siendo el proceso mayormente utilizado en poliolefinas; mientras que el segundo se refiere a procesos químicos, que permiten un nuevo polímero para obtener una resina virgen.

1.2.1 El reciclado mecánico.

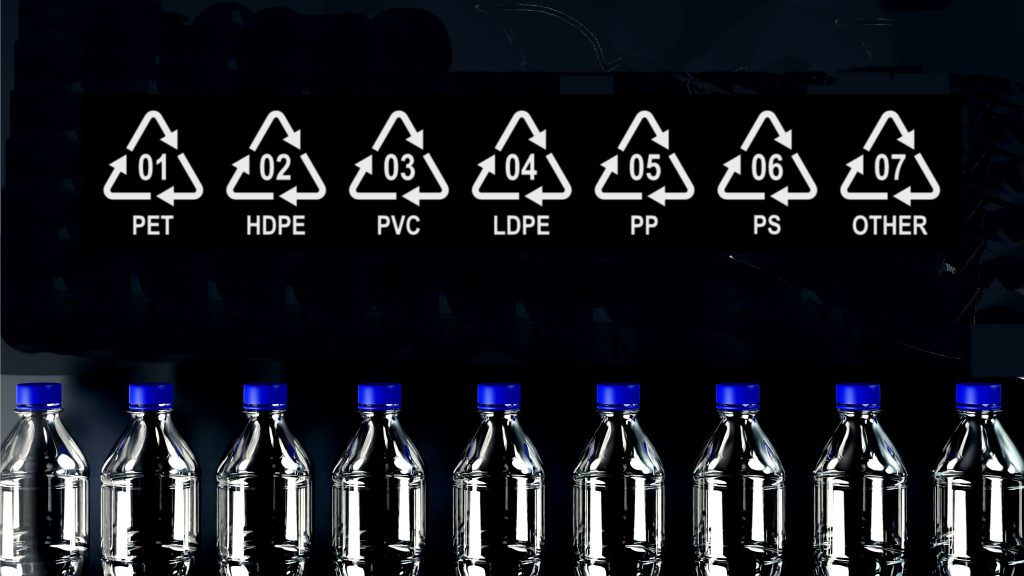

El reciclado mecánico consiste en separar de los residuos plásticos los contaminantes y procesarlos en gránulos, una vez que han sido debidamente clasificados, limpiados y secados. No es un proceso privado de inconvenientes, lo heterogéneo de los residuos y la disminución de sus propiedades pueden perjudicar el producto final. Esto sucede porque el peso molecular de las moléculas disminuye por la presencia de agua e impurezas, lo que obliga a un secado extremo de los residuos y el uso de extensores de la cadena molecular. Por estas razones, el reciclado mecánico implica la preparación previa los materiales, separándolos de acuerdo con el tipo de resina, refundiendo únicamente el termoplástico de una misma clase polimérica, o, en algún caso, mezclado con otros, homogeneizándose en el proceso de extrusión, obteniendo un producto circular muy fino que se corta en pellets o gránulos, listos para reutilizarse. Ahora bien, las mixturas no son tan confiables, en el reciclado de poliolefinas, el polietileno de baja (LPDE) y alta densidad (HDPE) si bien son muy similares en cuanto a su densidad, la estructura molecular no ramificada del polietileno de alta densidad comparada con la ramificada del polietileno de baja densidad, muestran contrastes que no les permite ser totalmente compatibles. Ambos son reciclables mecánicamente, sin embargo, se reciclan en muchas ocasiones por separado, pues del corte y la trituración resultan fragmentos de tamaño y pesos desiguales, lo que provoca obturaciones y lentitud en la alimentación de las máquinas de inyección o de extrusión.

Básicamente, el reciclado mecánico típico comprende las siguiente fases: 1) clasificación de los residuos plásticos, 2) cortado y molido en fragmentos pequeños, 3) lavado, 4) secado, 5) peletizado, y 6) procesado final (inyeccion, extrusión).

- Los residuos termoplásticos provienen de la industria de la transformación (residuos industriales) del postconsumo de embalajes y envases, de la agricultura, vehículos fuera de uso, etcétera. Luego, debido a la incompatibilidad que puede existir entre ellos, su clasificación es fundamental, aun cuando se trate del mismo tipo de resina. Habitualmente, la clasificación se lleva a cabo en cintas transportadoras provistas de sensores térmicos e infrarrojos que identifican la naturaleza de la resina de que se trate. También puede separarse según el proceso utilizado en su elaboración —soplado por extrusión o inyección—, por las tonalidades de los colores y por su respuesta al rasgado, el doblado, la transparencia y a la temperatura. Otro sistema utilizado es por flotación, una técnica que consiste en separar los tipos de plástico según su densidad, en la que se emplean líquidos con densidades ajustadas, de tal forma que los plásticos de mayor densidad se hundirán, mientras que los de menor densidad flotarán.

- El cortado se realiza con el propósito de facilitar su manipulación y entrada en la tolva del molino encargado de la trituración. Se utilizan cintas transportadoras provistas de guillotina. Por su parte, en la molienda, una vez cortado en fragmentos, el plástico se introduce en un molino triturador, obteniendo unas hojuelas de plástico denominadas «scraps».

- La finalidad del lavado es separar del plástico molido las impurezas (orgánicas, restos de etiquetas, etcétera), utilizando agua, detergentes y desinfectantes que eliminan los restos orgánicos.

- En la medida que la humedad afecta la calidad de la pieza moldeada o extruida, las hojuelas deberán ser secadas. Un secado inadecuado o incompleto siempre causará problemas, ya sea durante el procesamiento o cuando el producto esté siendo utilizado, como superficies rugosas, ondulaciones, defectos de degradación, poca viscosidad, etcétera. El proceso de secado por el que se retiran los restos de humedad se lleva a cabo mediante aire caliente, previo paso por un escurridor centrifugador.

- El peletizado es el proceso por el que se obtiene pellets mediante operaciones de extrusión. Las hojuelas o scraps son fluidas utilizando una máquina de extrusión.

1.2.2. El reciclado químico.

El «reciclado químico» -también denominado «reciclado de materia prima»-, es un proceso mediante el cual se descompone el polímero para obtener los componentes y, a partir de ellos, tras un nuevo proceso de polimerización, obtener nuevos materiales poliméricos; es decir, los polímeros, bajo ciertas condiciones de temperatura, presión y catalizadores vuelven a los monómeros originales de partida. Por medio de reacciones químicas, como pirólisis, termólisis, hidrólisis, hidrogenación o la gasificación, los polímeros se descomponen en monómeros, transformando el plástico en moléculas más pequeñas que se utilizan como materias primas para la producción de nuevos plásticos o su aprovechamiento energético. Así, por ejemplo, el polietileno se puede descomponer en su monómero, el etileno, el cual podrá volverse a polimerizar, obteniendo una resina virgen.

- En la «pirólisis», el polímero se descompone por la acción del calor. La macromolécula se rompe al calentar el plástico en ausencia de oxígeno, dando lugar a unidades más simples. Los principales productos que se obtienen son gases sintéticos, aceites y residuos sólidos, destinados fundamentalmente a su aprovechamiento energético, como carburante (gasóleo) o como gases que pueden inyectarse en motores para producir electricidad.

- La «hidrogenación», o hidrocraqueo de los residuos plásticos, consiste en un proceso de cracking por pirólisis en presencia de hidrógeno, obteniendo hidrocarburos líquidos de estructura saturada muy estables que, finalmente, reciben un tratamiento petroquímico en industrias químicas y refinerías.

- La «gasificación térmica». Es una reacción a alta temperatura, que consiste en la oxidación parcial de los compuestos orgánicos, lo que requiere la presencia de un gasificante (vapor de agua u oxígeno) que produce la reacción termoquímica. Parte del residuo se convierte en dióxido de carbono, el resto en gases de síntesis de elevado poder calorífico utilizados como materia prima para otros productos químicos o como combustible; como residuo del proceso se obtiene un carbon que debe ser procesado o incinerado. Es especialmente eficaz con residuos de PVC (policloruro de vinilo), pues el cloro se libera como cloruro de hidrogeno de fácil eliminación o recuperación.

- El proceso de «metanólosis» es uno de los más utilizados en el reprocesamiento de botellas PET (tereftalato polietileno). Se basa en la introducción de metanol a los materiales plásticos, generando su descomposición hasta alcanzar sus moléculas básicas, permitiendo posteriormente ser repolimerizados para obtener una resina virgen, usada para obtener fibras para nuevos materiales plásticos

Sin embargo, en muchos de los procesos químicos a los que se somete el residuo, el resultado no es un nuevo producto, sino el aprovechamiento energético, en estos casos, tales procesos no se incluyen en el concepto de reciclado, pues conforme el artículo 2 de la Ley 7/2022, la valorización energética o la transformación en materiales que vayan a usarse como combustibles, están excluidas de tal consideración.

1.2.3 El reciclado postindustrial.

La generación de residuos plásticos tiene dos fuentes de suministro: postconsumo y postindustrial. El primero se refiere a los desechos plásticos generados en los hogares, los comercios y la industria en general; mientras que el segundo, se refiere a los generados por la industria como subproducto de sus procesos de fabricación y transformación.

En una planta de producción de envases, el material de desecho es de «historia controlada»; es decir, de materiales limpios no contaminados derivados de los procesos de producción, y que se originan al inicio de la producción, como los residuos de la materia prima empleada, o al final, como las piezas que presentan defectos y materiales residuales derivados de las coladas del moldeo, de los recortes y las rebabas, que no forman parte de la pieza deseada una vez ha sido obtenida. El reciclado de este tipo de residuos normalmente se realiza en un proceso inmediato, en el que se separan las fragmentos residuales por su tamaño —los desechos grandes pueden llegar a no fundirse y los pequeños a fundirse demasiado, afectando al producto final—, y una vez eliminada la humedad -que ocasiona burbujas, rayas y rugosidades-, se introducen en un molino situado al lado de la maquina de inyección o extrusión, para finalmente mezclarse y fundirse con la resina plástica virgen, incorporándose de nuevo al proceso.

1.2.4. La reutilización

No es lo mismo reciclar que reutilizar. Por reutilización, según el artículo 2.aw) de la Ley 7/2022, se entiende cualquier operación mediante la cual productos o componentes de productos que no sean residuos, se utilizan de nuevo con la misma finalidad para la que fueron concebidos. Es habitual rellenar y reutilizar directamente las botellas de PET o similares, si bien exigirá un exhaustivo lavado, pues un envase mal limpiado puede migrar impurezas al contenido, cuestión especialmente importante en envases que contienen alimentos o bebidas. También es habitual reutilizar las bolsas de polietileno (PE) -típicas del supermercado-, hasta el instante que realmente resulten dañadas y no puedan usarse. Ambas prácticas no son consideradas reciclado, ni los envases pueden ser considerados reutilizables. El artículo 68.1.a) de la Ley, considera que los envases son «no reutilizables» cuando no han sido concebidos, diseñados y comercializados para realizar múltiples circuitos o rotaciones a lo largo de su ciclo de vida, o para ser rellenados o reutilizados con el mismo fin para el que fueron diseñados. Así, por ejemplo, la botella de agua mineral diseñada para un ciclo de vida que comprende desde el momento que se rompe su cierre —normalmente cierre de seguridad— hasta que se vacía su contenido, ciertamente puede ser rellenada de nuevo, pero su cierre no será el mismo que el hermético originalmente diseñado. Lo mismo podemos decir de las bolsas de plástico, que han sido concebidas y diseñadas para la entrega de mercancías desde el punto de venta minorista.

Por lo tanto, a pesar de que el término «reutilizar» ciertamente implica la utilización del mismo envase en múltiples rotaciones, el uso continuado del residuo que genera el propio envase no es reutilización, y mucho menos aún, una operación de reciclado, pues en ningún caso comporta la elaboración de un nuevo producto. Emplear un envase en multitud de ocasiones, a pesar de ser susceptible de utilizarse para otros fines para los que fue creado, no será una operación de «valorización» en los términos previstos en el artículo 2 de la Ley, ni siquiera se considerará un envase reutilizable, pues no tiene tal objetivo de forma intencionada, es decir, que esté diseñado, concebido e introducido en el mercado a tal efecto, ni que sus componentes principales – como puede ser el cierre de seguridad o las etiquetas incorporadas- completen un número de circuitos o rotaciones, ni puede ser cargado y descargado sin daños significativos manteniendo su capacidad para realizar la función prevista. Para aprovechar los envases reutilizables, resulta imprescindible contar con sistemas de reutilización para el rellenado o la recarga, como podrían ser los de embalajes postales o de mensajería o las consignas de cajas en las tiendas. En un sistema de relleno operativo, el productor o el distribuidor no modifican la funcionalidad, ni la capacidad física ni la calidad del producto entre relleno y relleno, además de garantizar que los artículos reutilizables (vasos, recipientes y cubiertos) se desinfecten correctamente para proteger la salud pública y garantizar la higiene, así como la seguridad tanto de su clientela como la de su plantilla.

1.1.2. La cuantificación del plástico reciclado

Como ya se ha dicho, la dificultad surge en el momento de cuantificar el plástico reciclado que contiene un determinado producto. Con el fin de evitar fraude, evasión o abuso, la Ley en su artículo 77 resuelve la cuestión, exigiendo que el plástico reciclado contenido en los productos esté debidamente certificado por una entidad acreditada al amparo de la norma UNE-EN 15343:2008 —referida a «plástico, plásticos reciclados trazabilidad y evaluación de conformidad del reciclado de plásticos y contenido en reciclado»— o las normas que las sustituyan. Una norma que describe los procedimientos a seguir en la trazabilidad del «reciclado mecánico». Cuando el plástico sea resultado de un «reciclado químico», se acreditará mediante el certificado emitido por la correspondiente entidad acreditada o habilitada a tales efectos. Tales entidades certificadoras deberán estar acreditadas, a su vez, por la Entidad Nacional de Acreditación (ENAC), o por el organismo nacional de acreditación de cualquier otro Estado miembro de la Unión Europea, o, en el caso de productos fabricados fuera de la Unión Europea, cualquier otro acreditador con quien la ENAC tenga un acuerdo de reconocimiento internacional.

Confirmar la trazabilidad de un residuo es una tarea compleja. Se inicia en los centros de clasificación y recogida en las industrias, mediante un identificador mantenido durante todo el proceso de valorización y hasta el momento de la entrega de los productos reciclados. La traza debe proporcionar datos documentados, que permitan identificar el origen, el tipo de plástico, el transporte utilizado, la forma de recogida, la clasificación, el lote, etcétera; es decir, cualquier dato o conjunto de datos que permita identificar la autenticidad del origen del material reciclado contenido en los productos. En definitiva, una trazabilidad «hacia atrás», en la que se verifica que los suministros de envases llegan con la información suficiente para identificar qué es lo que se recibe exactamente y cuánto, de quién se recibe y cuándo se han recibido.

A este respecto, la Disposición transitoria décima de la Ley, establece una dispensa temporal a la obligación de disponer de una acreditación de la cantidad de plástico reciclado contenida en los productos que forman parte del ámbito objetivo del impuesto emitida por una entidad certificadora. Durante los primeros 12 meses siguientes a la aplicación del impuesto, alternativamente a lo dispuesto en el apartado 3 del artículo 77 de la ley, podrá acreditarse la cantidad de plástico no reciclado contenida en los productos mediante una declaración responsable firmada por el fabricante.

Eduardo Espejo Iglesias

Fide Tax & Legal